OEE: Optimierung mit Hilfe von Zahlen, Daten und Fakten im produktiven Umfeld

07. Feb. 2024 | Mathias Fürst | 4 min.

Durch anhaltenden wirtschaftlichen Druck in hart umkämpften Märkten gewinnt die Optimierung von Produktionsabläufen immer mehr an Bedeutung. Hier kommt zur Analyse der Effektivität von Produktionsanlagen die Kennzahl OEE ins Spiel.

Was bedeutet OEE und wofür wird sie genutzt?

Die Overall Equipment Effectiveness – kurz: OEE – ist eine Kennzahl, welche in produzierenden Unternehmen zur Anwendung kommt. Entwickelt wurde die Kennzahl in Japan – doch mittlerweile hat sie in Fertigungsunternehmen weltweit Einzug gehalten. Richtig angewendet ermittelt die OEE Informationen darüber, wie effektiv Fertigungsanlagen genutzt werden. Hierzu werden verschiedene Störeinflüsse erfasst und mittels dreier Faktoren ausgewertet. Anhand der Detailinformationen, also der Grundlage der Berechnung für die Faktoren, können dann Handlungsfelder für Optimierungen an den Anlagen direkt oder den Prozessen der dazugehörigen Abläufe abgeleitet und bearbeitet werden.

Wie setzt sich die OEE zusammen?

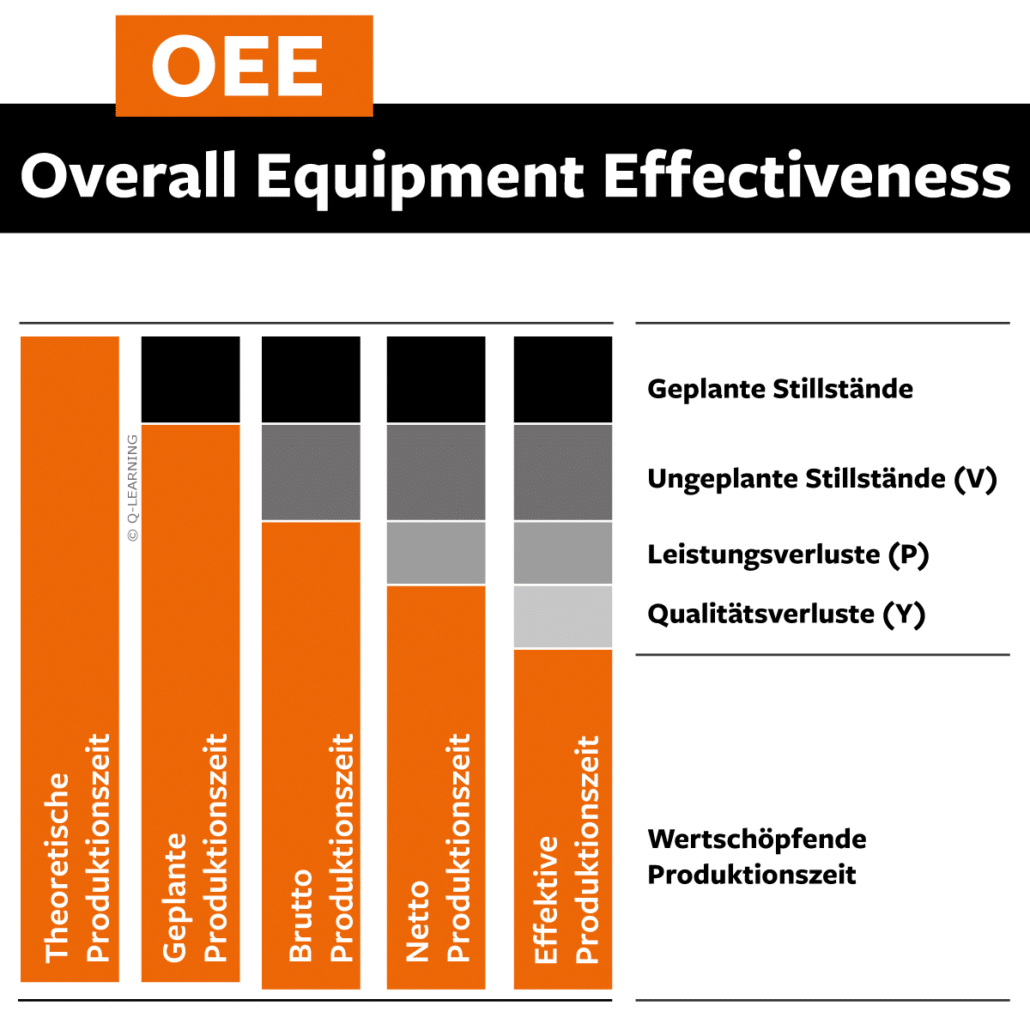

Blicken wir zunächst auf den Ausgangspunkt: In der Gesamtbetrachtung der Wasserfallkaskade gibt die theoretische Produktionszeit die maximal mögliche Zeit des Betrachtungszeitraumes wieder (bspw. 1.440 Minuten pro Tag). Diese reduziert um die geplanten Stillstände, wie ungeplante Produktionszeit bei nur 2-Schicht Modell, Pausen oder geplante Wartungen, ergibt die geplante Produktionszeit. Dieser Zeitanteil entspricht der Ausgangslage für die Berechnung der OEE.

Die Kennzahl OEE setzt sich aus dem Produkt der drei Faktoren Anlagenverfügbarkeit (V), Leistungsgrad (P) und Ertrag (Y) zusammen. Demzufolge kann abgeleitet werden:

OEE = V x P x Y

Faktor Anlagenverfügbarkeit (V)

Der Faktor Anlagenverfügbarkeit (V) beschreibt die Zeit, in der die Maschine im Betrachtungszeit-raum tatsächlich für die Produktion zur Verfügung steht / stand. Eine Reduzierung dieses Faktors entsteht durch ungeplante Ausfälle und Störungen, Rüstzeiten bei Produkt- / Variantenwechseln oder Wartezeiten, bspw. wegen Materialmangel oder fehlendem Bedienpersonal.

Faktor Leistungsgrad (P)

Der Faktor Leistungsgrad (P) beschreibt die Art und Weise, wie die Produkte auf der Anlage gefertigt werden. Er gibt das Verhältnis der realen Leistung zur maximal möglichen Ausbringungsmenge im Betrachtungszeitraum an. Gestört wird dieser Faktor durch Leerlaufzeiten und kleinere Ausfälle, bspw. wegen Problemen bei der Materialzuführung oder durch eine Reduzierung der Produktionsgeschwindigkeit, bspw. wegen Abnutzungserscheinungen oder Toleranzproblemen.

Faktor Ertrag (Y)

Der Faktor Ertrag (Y) beschreibt die Qualität des Produktionsprozesses. Hierbei werden die produzierten Gut-Einheiten in das Verhältnis zur gesamten Ausbringungsmenge im Betrachtungszeitraum gesetzt. Die Reduzierung des Ertrages wird ursächlich von mangelnder Prozessfähigkeit bzw. Prozessfehlern verursacht und führt zu Ausschuss-Einheiten.

Dies bedeutet, bezogen auf das Schaubild der Wasserfallkaskade: Wenn die drei Faktoren V | P | Y jeweils bei 100 % liegen, beträgt auch die OEE volle 100 %. Dann wäre die geplante Produktionszeit gleich der effektiven Produktionszeit; ein Optimalwert.

Wie kann ich die OEE steigern?

Mathematisch betrachtet kann die Kennzahl OEE gesteigert werden, indem ein oder mehrere Faktoren optimiert werden. Dadurch ergibt sich durch die Multiplikation der einzelnen Faktoren ein höheres Ergebnis des Formelproduktes – der OEE.

Je nach Faktor und Detailanalyse der Ursachen können verschieden Tools und Methoden Anwendung finden. So kann bspw.

- der Faktor Anlagenverfügbarkeit (V) mittels Rüstzeitreduzierung (SMED) und Total Productive Maintenance (TPM) verbessert werden,

- der Faktor Leistungsgrad (P) mittels Kaizen, 5S, Visuellem Management oder Standardisierter Arbeit optimiert werden sowie

- der Faktor Ertrag (Y) mittels Qualitätszirkeln, Statistischer Prozessregelung (SPC) oder mit Hilfe des Quick Problem Solving (QPS) verbessert werden.

Zudem kann im Falle einer erkannten Problematik der Lage- und Streuungsspur in der Prozessregelung die Methode SIX SIGMA DMAIC zur Stabilisierung angewendet werden.

Modellrechnung an einem Fallbeispiel

Anhand eines fiktiven Fallbeispiels einer Industrieanlage soll nachfolgend die Wirkweise verdeutlich werden. Hierfür nehmen wir an, dass ein Fertigungsbetrieb eine CNC-Anlage zur Metallbearbeitung im 2-Schicht-System betreibt. Die Anlagenführer und -einrichter wurden von der Produktionsleitung angewiesen, sämtliche Einflüsse mittels Betriebsdatenerfassung (BDE) und den zugehörigen Ausfallschlüssel (ASL) zu dokumentieren. Über diese Ausfallschlüsel können die Störeinflüsse im späteren Verlauf einer Detailanalyse bewertet werden. Dadurch ergab sich bei der Berechnung der OEE für den Zeitraum einer Woche die Analyse wie in der Abbildung dargestellt.

Hier ist zu erkennen, dass es an der Anlage einen größeren Verlust an Produktivzeit im Faktor Anlagenverfügbarkeit gibt. Dieser Faktor wird nun mittels der ASL im Detail betrachtet. Zu erkennen ist dadurch, dass es im Bereich der Anlagenverfügbarkeit (V) zu massiven technischen Störungen kommt.

Diesen Problemen muss nun weiter auf den Grund gegangen werden, um die wahre Ursache herauszuarbeiten. Hierfür werden die technischen Störungen mittels TPM-Methoden bearbeitet und beseitigt. Die Abbildung zeigt den neuen Stand.

Durch Reduzierung dieser Störungen um angenommen 80 % kann somit eine Steigerung der OEE von 65,52% auf 88,85% erreicht werden. Daraus resultiert eine Steigerung der effektiv Nutzbaren Produktionszeit um 1.120 Minuten pro Woche. Diese wiederum kann bspw. für Mengensteigerungen, respektive Umsatzsteigerungen, im Unternehmen genutzt werden.

Fazit

Die OEE – Overall Equipment Effectiveness – ist eine wichtige Kennzahl, um die Leistung von Anlagen in Produktionsbereichen zu erfassen, zu bewerten und Verbesserungspotentiale abzuleiten. Hierdurch können Unternehmen ihre Effizienz steigern, Kosten reduzieren und damit ihre Wettbewerbsfähigkeit am Markt erhöhen. Der kontinuierlichen Optimierung der OEE in Produktionsunternehmen kann somit eine hohe Priorität bescheinigt werden.

Mathias Fürst

Leiter Entwicklung und Training

Auf zahlreiche Stationen und Führungstätigkeiten in Automotive, Pharma und Lotistik blickend ist Mathias Fürst seit 2023 bei Q-LEARNING angekommen. Seine herausragende Methodenexpertise nebst didaktischer Erfahrung bilden die Basis für die Konzeption und (Weiter-)Entwicklung der Q-LEARNING Trainings. Darüber hinaus begleitet er Teilnehmende in den Kursen und begleitet als Coach und Sparringspartner Unternehmen und Menschen in Veränderungsprozessen.

© Q-LEARNING | QLMB-4533