Was ist DPMO (Defects Per Million Opportunities)?

In Lean‑ und Six‑Sigma‑Projekten geht es darum, Prozesse so zu gestalten, dass sie fehlerarm und stabil sind. Eine der zentralen Kennzahlen dafür ist die Defects Per Million Opportunities (DPMO). Sie misst, wie viele Defekte in einem Prozess pro eine Million möglicher Fehlergelegenheiten auftreten. Damit ermöglicht DPMO einen objektiven Vergleich unterschiedlicher Prozesse, unabhängig von deren Umfang oder Komplexität. DPMO ist skalierbar – sie funktioniert sowohl bei kleinen Losgrößen als auch bei Massenfertigungen. Um DPMO zu berechnen, muss man drei Größen kennen:

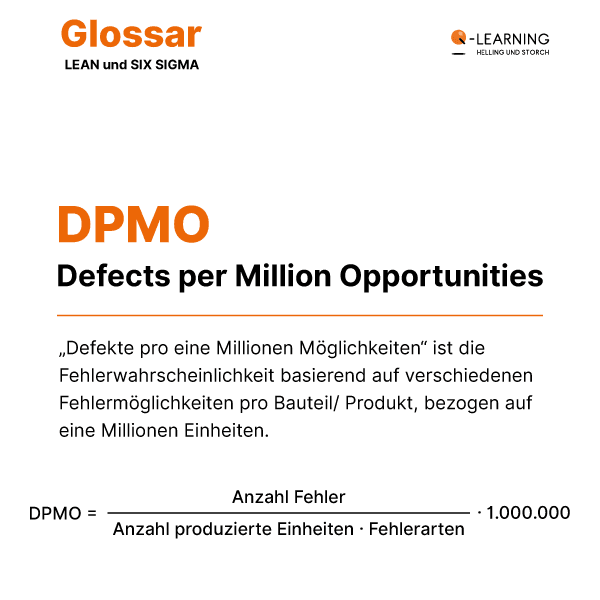

Komponenten und Formel

- Anzahl der Defekte (Defects): die Summe aller erkannten Fehler im betrachteten Zeitraum.

- Anzahl der Einheiten (Units): die Menge der hergestellten Produkte oder erbrachten Dienstleistungen.

- Anzahl der Fehlergelegenheiten pro Einheit (Opportunities): alle Merkmale oder Prozessschritte, an denen ein Fehler auftreten kann.

DPMO skaliert die Fehlerzahl auf eine Million Möglichkeiten und ist damit leichter zu interpretieren als die reine Defektrate. Diese Formel wird in vielen Leitfäden des Qualitätsmanagements verwendet.

Schritt‑für‑Schritt‑Berechnung

1. Defekte definieren und zählen

Zunächst ist festzulegen, was als Defekt gilt. Ein Defekt ist jede Abweichung von Kundenanforderungen oder Spezifikationen. In einem Stichprobenumfang werden alle Defekte gezählt. Wichtig: Ein Produkt kann mehrere Defekte aufweisen; daher unterscheidet DPMO zwischen defekten Einheiten und Defekten. 2. Fehlergelegenheiten je Einheit bestimmen

Als nächstes wird bestimmt, wie viele potenzielle Fehlergelegenheiten pro Einheit existieren. Dies sind alle Merkmale, Komponenten oder Prozessschritte, an denen ein Fehler auftreten könnte. Die Definition sollte kundenorientiert sein, damit nur relevante Merkmale berücksichtigt werden. 3. DPMO berechnen

Sind die Anzahl der Defekte, die Anzahl der Einheiten und die Fehlergelegenheiten pro Einheit bekannt, wird mit der oben dargestellten Formel die DPMO ermittelt. Ein Beispiel: Werden 500 Einheiten geprüft, die jeweils 8 Fehlergelegenheiten haben, und es werden 12 Defekte gefunden, ergibt sich eine DPMO von 3 000. Ein weiteres Beispiel: In einer Produktionslinie für Kugelschreiber gibt es vier mögliche Fehlergelegenheiten (z. B. Gehäuse, Mine, Kappe und Clip). Bei einer Stichprobe von 10 000 Stiften werden 120 Defekte festgestellt. Die Berechnung lautet:

Das Ergebnis besagt, dass auf eine Million Fehlergelegenheiten hochgerechnet 3 000 Defekte auftreten. Viele Organisationen möchten ihre Prozessleistung als Sigma‑Level ausdrücken. Mithilfe einer Konversionstabelle lässt sich eine DPMO‑Zahl in einen Sigma‑Wert übersetzen. Ein Six‑Sigma‑Prozess weist beispielsweise nur etwa 3,4 Defekte pro eine Million Möglichkeiten auf. Weitere Referenzpunkte sind:

Umrechnung in Sigma‑Level

Six‑Sigma berücksichtigt außerdem eine 1,5‑Sigma‑Verschiebung für langfristige Prozessdrift. Das bedeutet, dass man für langfristige Leistung etwa 1,5 Standardabweichungen Abweichung vom Kurzzeitwert einplant. Beispiele veranschaulichen, wie DPMO für unterschiedliche Prozesse angewendet wird:

Beispiele aus der Praxis

- Smartphone‑Produktion: 200 Defekte bei 1 000 produzierten Geräten, jedes mit 5 möglichen Fehlergelegenheiten:

- Buchverlag: 50 Defekte in 500 gedruckten Büchern mit 3 potenziellen Fehlergelegenheiten (z. B. Druck, Bindung, Cover) → DPMO = 33 333.

- Bäckerei: 10 Defekte in 2 000 Broten mit 2 möglichen Fehlergelegenheiten (z. B. Backzeit, Zutatenmenge) → DPMO = 2 500.

Bedeutung und Nutzen von DPMO

Häufige Fehler und bewährte Praktiken

- Unklare Defektdefinitionen: Unklare Spezifikationen führen zu unterschiedlichen Interpretationen. Ein konsensbasierter Defektkatalog verbessert die Datenqualität.

- Falsche Zählung von Möglichkeiten: Über- oder Unterzählen der Fehlergelegenheiten verfälscht die DPMO. Nur relevante Merkmale sollten berücksichtigt werden.

- Kleine Stichproben: Zu kleine Stichproben liefern keine verlässlichen Aussagen. Die Datenerhebung sollte genügend Beobachtungen umfassen.

DPMO versus Defective Parts per Million (PPM)

Fazit

Autorin & Expertise

Cindy Heinzemann

Training, Coaching, KursentwicklungDank ihrer langjährigen und umfassenden Erfahrung in der Leitung von LEAN- und SIX SIGMA-Projekten sowie im Coaching begleitet Cindy Heinzemann unsere Teilnehmenden zielgerichtet durch die Kurse. Mit ihrem fundierten Fachwissen und ihrer positiven Art versteht sie es, theoretische Inhalte mit praxisnahen Erfahrungsberichten zu verbinden und dadurch den Lernerfolg zu gewährleisten. Als zertifizierte Nachhaltigkeitsmanagerin (TÜV) liegt es ihr sehr am Herzen, die Zukunftsfähigkeit für Neuentwicklungen oder Verbesserungen von Produkten und/oder Prozessen als Selbstverständlichkeit zu berücksichtigen und somit nachhaltige Lösungen zu gewährleisten.

1 von 7

Sie möchten gerne persönlich von uns beraten werden?

Vereinbaren Sie jetzt Ihren individuellen Beratungstermin.Sie beschreiben Ihr Karriereziel.

Legen Sie persönlichen Lernziele fest.

Wir empfehlen Ihnen die passenden Weiterbildungen.

Wir zeigen Ihnen Fördermöglichkeiten.

Weitere Kontaktmöglichkeiten

Ihr direkter Weg zu uns

Kundenberatung

Mo-Do von 8 bis 17 Uhr | Fr von 8 bis 15 Uhr