Einführung in Kaizen

Der Weg der kontinuierlichen Verbesserung

1. Was ist Kaizen? Das Grundprinzip einfach erklärt

Überproduktion:

Mehr Produkte herstellen, als aktuell von Kunden nachgefragt werden. Lagerhaltung:

Unnötige Bestände an Material oder fertigen Produkten, die Lagerplatz und Kapital binden. Transport:

Ein Teil oder Dokument unnötig von einem Ort zum anderen bewegen. Wartezeiten:

Ein Mitarbeiter oder eine Maschine wartet untätig auf Material, Informationen oder den Abschluss eines vorherigen Schrittes. Bewegung:

Unnötige Bewegungen von Mitarbeitern, wie Bücken, Strecken oder Suchen nach Werkzeug. Überflüssige Verarbeitungsschritte:

Arbeitsschritte durchführen, die aus Kundensicht nicht notwendig sind (z. B. ein Bauteil doppelt polieren, wo einmal genügt). Nachbesserung:

Zeit und Material aufwenden, um Fehler oder Mängel an einem Produkt zu korrigieren. Um diese Verschwendungen systematisch zu finden und zu beseitigen, nutzt Kaizen eine ebenso einfache wie wirkungsvolle Methode: den PDCA-Zyklus. 2. Der Motor der Veränderung: Der PDCA-Zyklus

1. PLAN (Planen)

In dieser ersten Phase wird das Problem analysiert. Das Team erfasst den aktuellen Zustand (den "Ist-Zustand"), identifiziert Verschwendung und legt ein klares Ziel für die Verbesserung fest. Hier geht es darum, die Aktivität sorgfältig zu durchdenken, bevor man handelt.2. DO (Umsetzen)

Nun werden Lösungsideen gesammelt, um die identifizierte Verschwendung zu eliminieren. Statt sofort den gesamten Prozess umzustellen, wird die beste Idee in einem kleinen, kontrollierten Rahmen ausprobiert – einem sogenannten "Piloten". Das ist entscheidend, denn es erlaubt Teams, schnell zu lernen und sich anzupassen, ohne größere Störungen im Betriebsablauf zu riskieren. Es geht darum, Veränderung sicher und handhabbar zu machen. 3. CHECK (Überprüfen)

Dies ist der Moment der Wahrheit. Das Team überprüft, ob der Pilotversuch den gewünschten Erfolg gebracht hat. Die zentrale Frage lautet: Wurde die Verschwendung reduziert und das Ziel aus der Plan-Phase erreicht? Wenn die Ergebnisse nicht zufriedenstellend sind, geht das Team zurück in die Do-Phase und testet eine andere Idee. 4. ACT (Handeln)

War der Pilot erfolgreich, wird die Lösung dauerhaft eingeführt und als neuer Standard für den Arbeitsprozess festgelegt. Das sorgt dafür, dass die Verbesserung erhalten bleibt und nicht wieder verloren geht. Ein wichtiger Teil dieser Phase ist auch die Anerkennung der Leistung des Teams und – ganz entscheidend – die Planung der nächsten Kaizen-Aktivität. Um zu sehen, wie dieser theoretische Kreislauf in der Praxis funktioniert, betrachten wir ein konkretes Beispiel.

3. Kaizen in Aktion: Ein Beispiel aus der Praxis

Schrittmachertaktzeit:

Dies ist der "Herzschlag" der Produktion. Sie wird aus der verfügbaren Betriebszeit und der Kundennachfrage (dem Kundenabruf) berechnet und gibt vor, wie viel Zeit maximal zur Verfügung steht, um ein Teil zu fertigen, damit die Nachfrage pünktlich erfüllt wird. Zykluszeit:

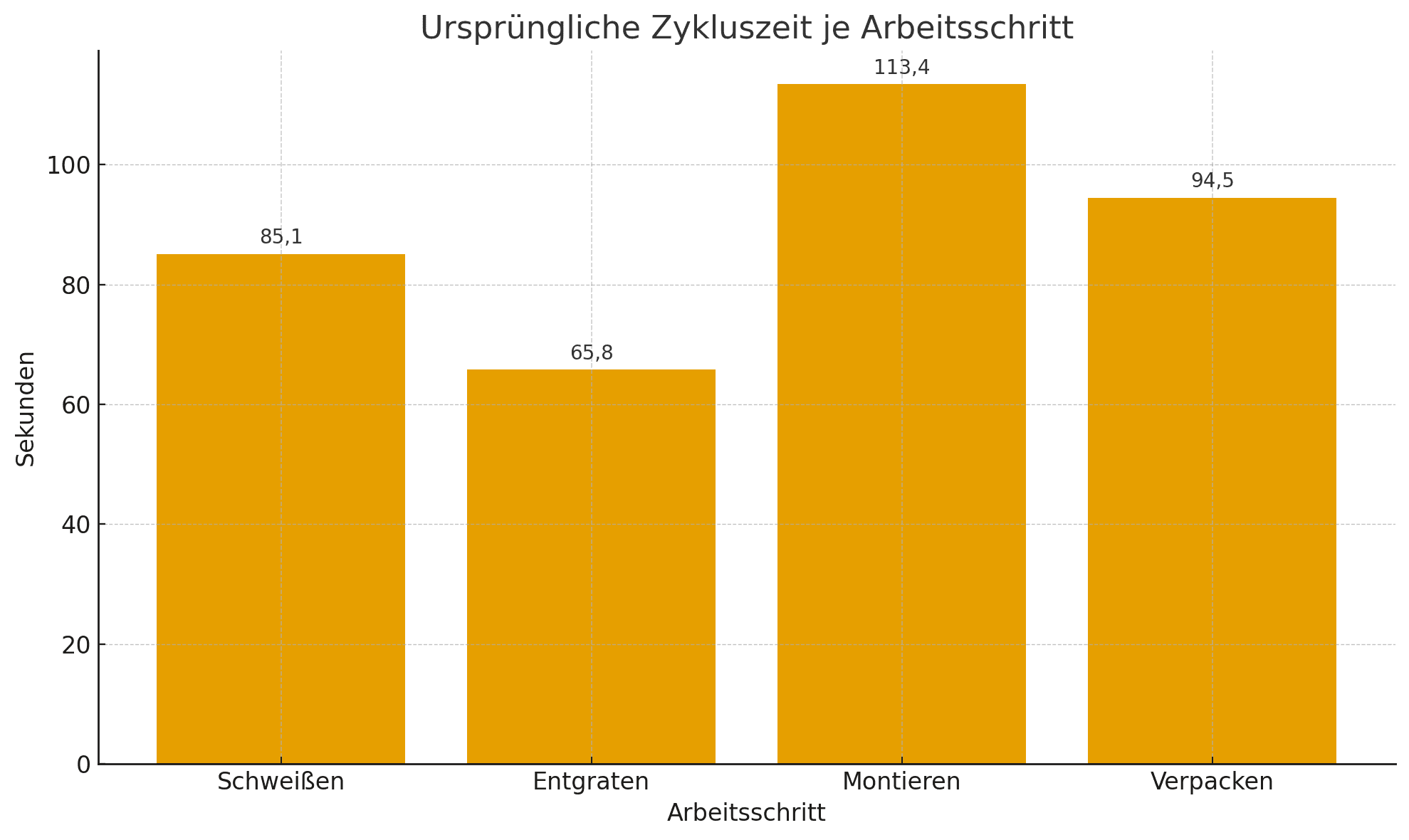

Dies ist die tatsächlich vor Ort mit einer Stoppuhr gemessene Zeit, die für einen einzelnen Arbeitsschritt benötigt wird – inklusive aller wertschöpfenden Tätigkeiten und jeglicher Verschwendung. 3.1. Die Ausgangssituation (PLAN-Phase)

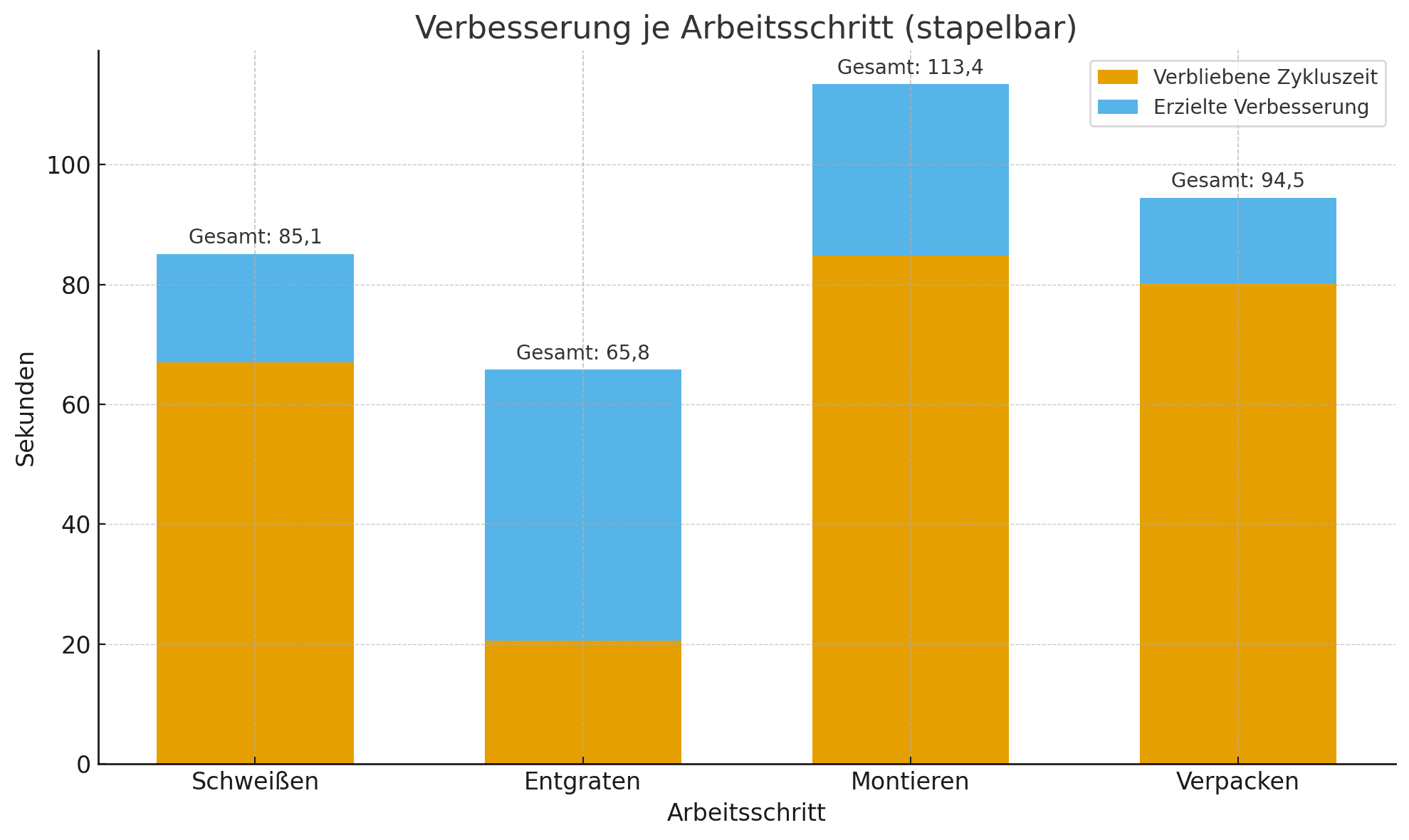

3.2. Maßnahmen umsetzen und überprüfen (DO- & CHECK-Phase)

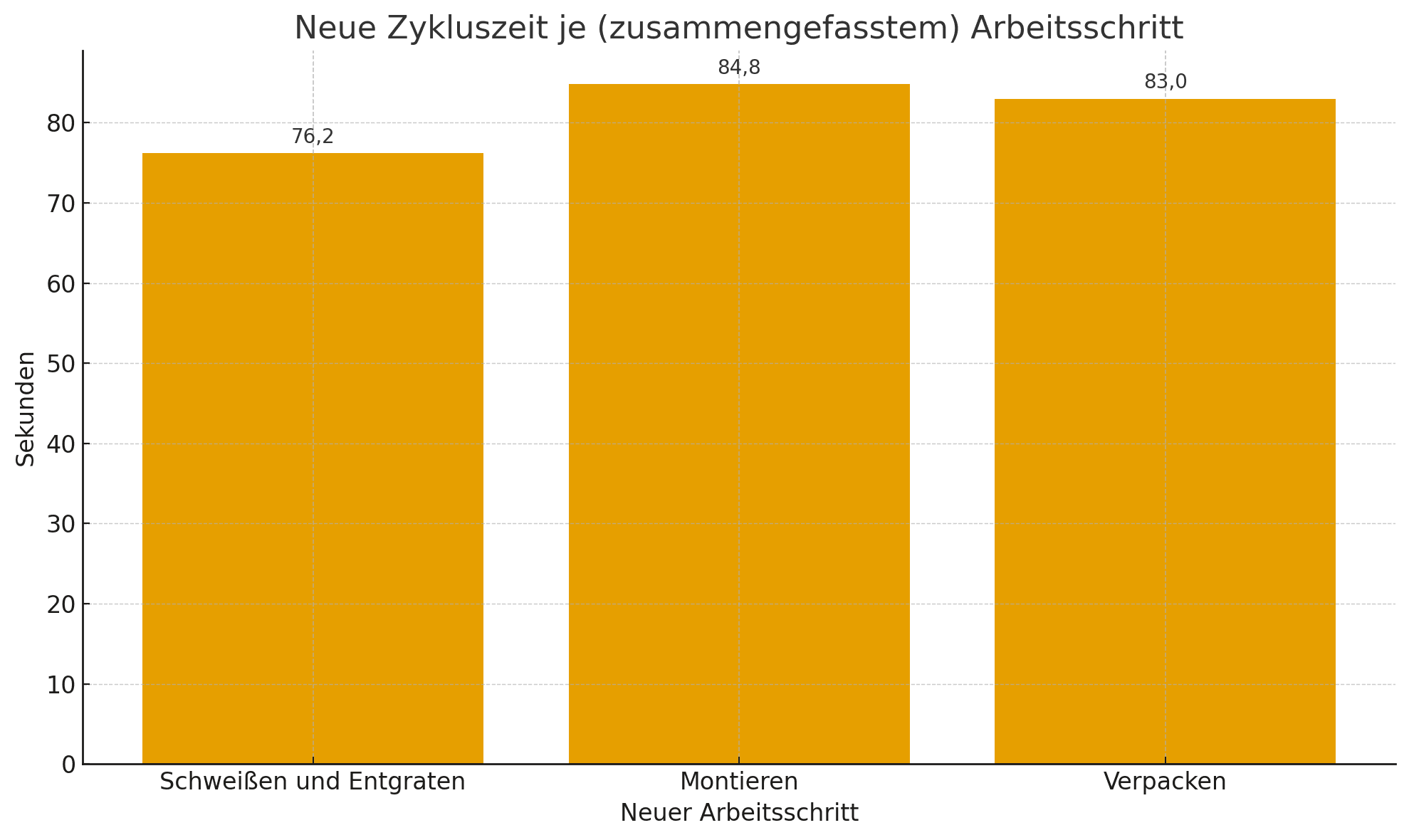

3.3. Das optimierte Ergebnis (ACT-Phase)

Der Erfolg lässt sich in Zahlen messen: Die summierte Zykluszeit aller Arbeitsschritte wurde von ursprünglich 365 Sekunden durch die Beseitigung der Verschwendung auf 256 Sekunden gesenkt. Durch die intelligente Zusammenlegung der Prozesse reduzierte sie sich erneut auf finale 243 Sekunden. Dies ist ein typisches Ergebnis eines erfolgreichen Kaizen-Workshops.

4. Ihre wichtigsten Erkenntnisse zu Kaizen

1. Denken Sie immer daran: Der Erfolg liegt in den kleinen Schritten.

Kaizen zielt nicht auf die eine, große Revolution ab. Diese Art der radikalen, groß angelegten Veränderung wird als "Kaikaku" bezeichnet. Kaizen hingegen lebt von der Summe vieler kleiner, kontinuierlicher Verbesserungen, die leicht umzusetzen sind und zusammen eine gewaltige Wirkung entfalten. 2. Verstehen Sie Kaizen als Kreislauf, nicht als einmaliges Projekt.

Die wahre Stärke liegt in der Wiederholung. Nach der "Act"-Phase beginnt der PDCA-Zyklus von vorn: Das Team sucht nach der nächsten Möglichkeit zur Verbesserung. So entsteht eine Kultur der ständigen Optimierung, die Ihr Unternehmen nachhaltig stärkt. 3. Erinnern Sie sich: Alle sind beteiligt.

Kaizen ist eine Teamleistung. Die besten Ideen zur Beseitigung von Verschwendung kommen oft von den Mitarbeitern, die die Prozesse täglich ausführen. Ihr Wissen und ihr Engagement sind der unersetzliche Schlüssel zum Erfolg. Am Ende ist Kaizen mehr als eine Methode – es ist eine Haltung. Es ist die Überzeugung, dass es immer einen besseren Weg gibt und dass wir ihn gemeinsam finden können, Schritt für Schritt, jeden Tag. Beginnen Sie klein, aber beginnen Sie noch heute. Cindy Heinzemann

Training, Coaching, KursentwicklungDank ihrer langjährigen und umfassenden Erfahrung in der Leitung von LEAN- und SIX SIGMA-Projekten sowie im Coaching begleitet Cindy Heinzemann unsere Teilnehmenden zielgerichtet durch die Kurse. Mit ihrem fundierten Fachwissen und ihrer positiven Art versteht sie es, theoretische Inhalte mit praxisnahen Erfahrungsberichten zu verbinden und dadurch den Lernerfolg zu gewährleisten. Als zertifizierte Nachhaltigkeitsmanagerin (TÜV) liegt es ihr sehr am Herzen, die Zukunftsfähigkeit für Neuentwicklungen oder Verbesserungen von Produkten und/oder Prozessen als Selbstverständlichkeit zu berücksichtigen und somit nachhaltige Lösungen zu gewährleisten.