Kanban – das Regulativ im Prozess

20. Feb. 2020 | Matthias Storch | 3 min. | PDF-Version

Kanban kommt aus dem Japanischen und steht für Signalkarte. Kanban bietet eine Methode, um den Materialbestand in Prozessen zu reduzieren. Wurde der Kanban-Regelkreis richtig bemessen und halten sich alle Beteiligten an die Regeln, darf von einem minimalen Materialumlaufbestand ausgegangen werden. Das spart Kosten und reduziert Materialpuffer.

Mit Kanban (= „Signalkarte“) wird Material in Prozessen gesteuert, der Kanban-Regelkreis ermöglicht minimalen Materialumlaufbestand und spart signifikant Kosten.

Kanban – eine kurze Erklärung

Material-Überbestände machen Prozesse träge, führen zu Fehlern und erzeugen hohe Kosten. Kanban ist die Methode, welche durch einfachste Prinzipien diese hohen Materialumlaufbestände reduziert.

Es wird genau analysiert, welcher Bestand notwendig ist. Dabei wird der sogenannte Sicherheitsbestand mit eingerechnet. Im nächsten Schritt wird festgelegt, wie viele Einheiten Material pro Zeiteinheit benötigt werden. Dabei orientiert man sich häufig an den kleinsten Transportkästen im Prozess. Nun ist geregelt, in welchen Abständen neues Material in den Prozess einfließen darf.

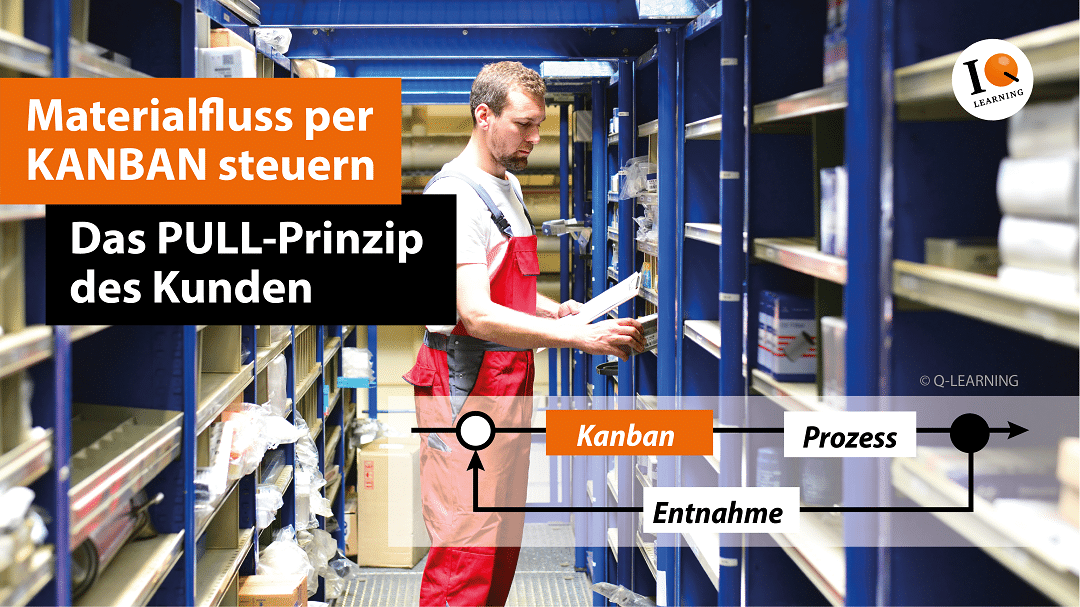

Was noch fehlt, ist eine Anpassung an Prozessschwankungen – und da kommt der Kanban als Signal ins Spiel. Erst wenn einem Kanban-Transportbehälter Material bis zu einem definierten Stand entnommen wurde, darf ein Kanban die Bereitstellung des nächsten Behälters auslösen. Das Prinzip kann auch auf die Anzahl der produzierten bzw. weiterverarbeiteten Artikel angewendet werden.

Damit ist der Materialfluss vollständig vom kundenseitigen Prozessende gesteuert. Das Pull-Prinzip, Materialfluss gesteuert durch Kundenabrufe, in Vollendung.

Kanban – Chaos im Toyota Produktionsprinzip

Taiichi Ohno gilt als der Erfinder des Toyota Produktionsprinzips, dem Ursprung des heutigen Lean Managements. Er entwickelte das Kanban-Prinzip und testete es bereits sehr früh in der Produktion von Toyota. Ob gewollt oder unbeabsichtigt – nach der Implementierung in einzelnen Bereichen führte die Reduzierung der Umlaufbestände zum Kollaps in der Produktion, und zwar so dramatisch, dass die Umlaufbestände wieder deutlich erhöht werden mussten. Die gewonnene Erkenntnis war, dass Prozesse zuerst nivelliert und stabilisiert werden mussten, bevor Materialpuffer abgeschafft werden konnten.

Kanban – die zweitbeste Lösung

Erinnert man sich an die Prinzipien des Toyota Produktionsprinzips, so ist die vollständige Nivellierung aller Prozessschritte ein wichtiges Ziel. Alle Prozessschritte hätten dann die gleiche Taktzeit. Das Ergebnis wäre die vollständige Synchronisation der Prozesskette. Wo alles perfekt synchron läuft, entstehen auch keine Materialpuffer. Kanban als Regelkreis wäre nicht notwendig.

Man muss allerdings bedenken, dass es in der Realität kaum gelingen dürfte, Prozessschritte vollständig zu synchronisieren. Die Folge sind demnach Materialstauungen im Prozess (Materialpuffer). Und da greift Kanban an: Wenn es schon nicht gelingt, den Materialpuffer zu vermeiden, dann soll er wenigstens so gering wie möglich sein. Kanban ist also theoretisch gesehen nur die zweitbeste Lösung hinter der vollständigen Synchronisierung der Prozesse.

Kanban – nicht ohne Risiken

Logistikverantwortliche und Prozessoptimierer kennen die Kanban-Risiken sehr genau. Auf der einen Seite besteht das Risiko, dass von den beteiligten Personen die Kanban-Regeln nicht eingehalten werden. Das führt gewöhnlich zu vermeidbaren Materialpuffern. Auf der anderen Seite sind im Umlaufbestand zu knapp bemessene Kanban-Regelkreise sehr anfällig für Lieferengpässe. Insbesondere instabile Prozesse stehen in der Verantwortung für Lieferengpässe, die durch minimale Bestände dann eben häufiger auftreten.

Kanban – und die Akzeptanz der Mitarbeiter

Kanban funktioniert dann, wenn die Kanban-Regeln eingehalten werden. So darf zum Beispiel nur in der durch den Kanban definierten Menge und auch nur zu dem geplanten Zeitpunkt Material geordert werden. Das setzt hohe Anforderungen an die Standardisierung und auch an die Aufklärung der Mitarbeiter. Nicht immer wird Kanban von den Mitarbeitern als Lösung erkannt, sondern als eine „weitere Einschränkung“. Dann ist viel Überzeugungsarbeit zu leisten. Es gilt wie immer aus betroffenen Personen beteiligte Aktivisten zu machen.

Kanban – gleich nach Heijunka

Heijunka, aus dem Japanischen kommend, bedeutet so viel wie „nivellieren“ oder „glätten“ und ist ebenfalls ein Bestandteil des LEAN Managements. Will man die Umlaufbestände in Prozessen reduzieren, sollte im ersten Schritt über nivellierte und stabile Prozesse (Heijunka) nachgedacht werden. Und wenn dann trotzdem Materialpuffer verbleiben, ist Kanban das System der Wahl! Hält man sich bei der Prozessoptimierung an diese Schritte, wird der Erfolg von Kanban erheblich unterstützt.

Das Kanban-Prinzip sorgt im Projektmanagement für Agilität: die richtigen Arbeitspakete zum richtigen Zeitpunkt erledigen.

Kanban – die hippe Methode

Kanban-Regelkreise sind längst nicht mehr allein in Produktionsprozessen zu finden. Büromaterial wird heute regelmäßig in administrativen Bereichen über Kanban gesteuert, Fast-Food-Ketten optimieren mit Kanban ihre Lieferketten. In der Softwareentwicklung ist Kanban ein fester Bestandteil des Projektmanagements. Hier sind die Arbeitspakete mit dem Material im Produktionsprozess gleichzusetzen.

Auch das agile Projektmanagement kommt in vielen Fällen nicht ohne Kanban-Regelkreise aus. Da wird das sogenannte Backlog (der Stapel zu erledigender Arbeitspakete) mit Hilfe von Kanban gesteuert. So wird im Projekt gewährleistet, dass die richtigen Arbeitspakete zum richtigen Zeitpunkt erledigt werden. Und gleichzeitig wird auf Synchronität geachtet, damit der Projektfortschritt so schnell wie möglich erfolgt.

Merke

- Kanban ist eine hervorragende Methode, um Materialbestände zu reduzieren.

- Hält man sich an die Regeln und sorgt für stabile Prozesse, dann steht der Reduktion von Materialien nichts im Wege.

- Verschwendung im Sinne von Überproduktion wird vermieden.

- Kanban ist ein mächtiges Hilfsmittel in Produktion, Logistik, Administration und – zur erfolgreichen Steuerung von Arbeitspaketen – im agilen Projektmanagement.

Matthias Storch

LEAN Master

Nach langjähriger leitender Tätigkeit in internationalen Konzernen ist Matthias Storch seit 2003 als Gründer und Geschäftsführer von Q-LEARNING tätig. Er hat sich auf die Wissensvermittlung und Anwendung von Methoden des Innovations- und Qualitätsmanagements spezialisiert. Er ist Autor vielfach ausgezeichneter Lehrgänge und begleitet weltweit die Unternehmensentwicklung von DAX-Konzernen und Mittelständlern.

© Q-LEARNING | QLMB-4516