Warum die 8D-Methode so erfolgreich ist

Erstelldatum: 27. Sep. 2017 | zuletzt aktualisiert: 23. Aug. 2021 | Dr. Urte Helling | 2 min. | PDF-Version

In der Welt der Problemlösungsmethoden hat die 8D-Methode eine besondere Stellung. Was kann sie und warum ist sie weltweit so verbreitet? Ein Blick auf Herkunft, Wirkungsweise und Einsatzmöglichkeiten erklärt das.

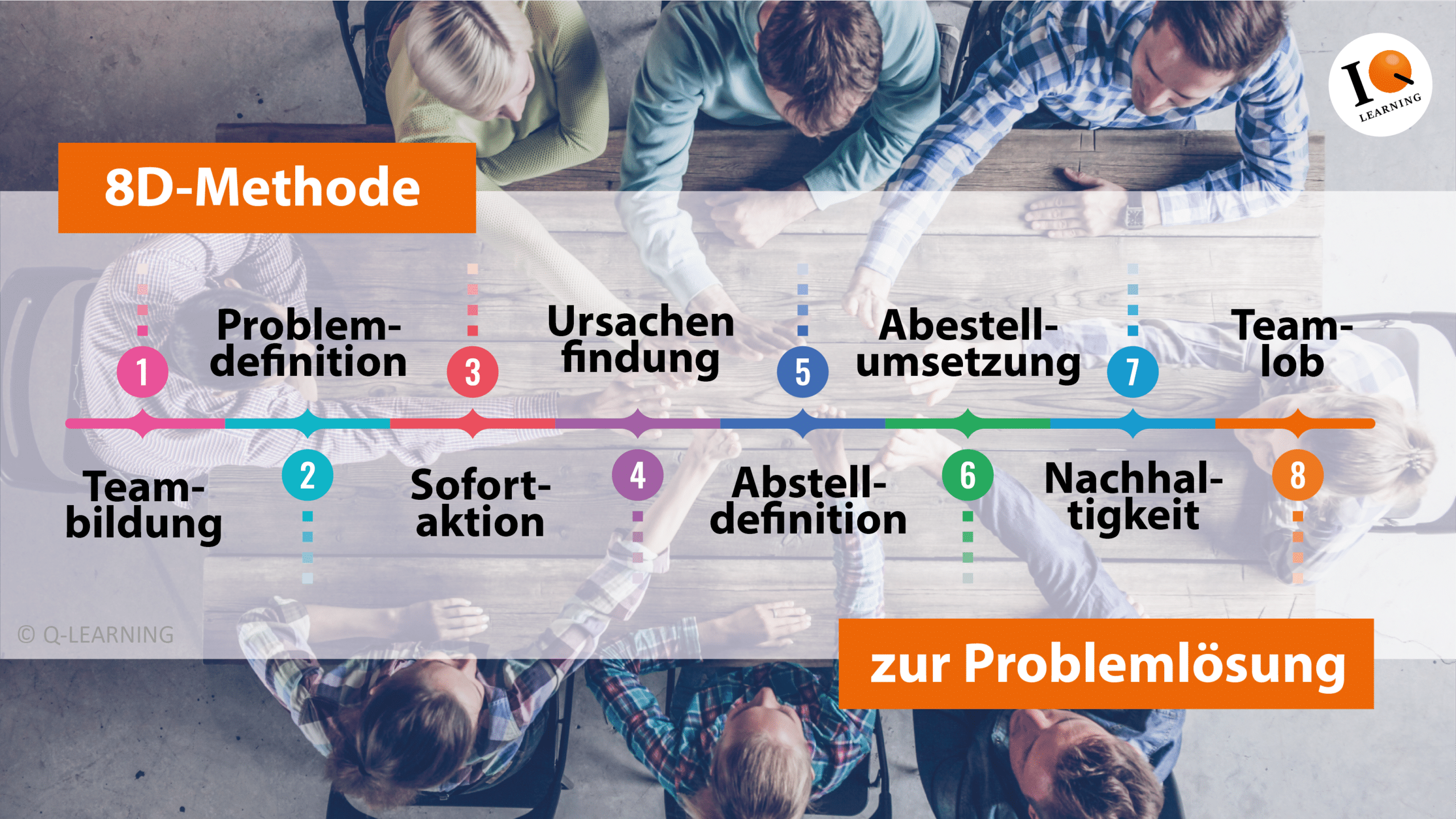

Mit der 8D-Methode Probleme systematisch und nachhaltig im Team kommunizieren und lösen.

Woher kommt 8D?

Ursprünglich wurde die 8D-Methode 1974 als Problemlösungsmethode vom amerikanischen Verteidigungsministerium entwickelt und standardisiert. Ebenso arbeitete der Automobilhersteller Ford an einer Problemlösungsmethode: Ford suchte ein Vorgehensmodell, um Teams bereichsübergreifend und im Hinblick nachhaltiger Lösungen effektiv mit wiederkehrenden Problemen und Kundenreklamationen umgehen zu lassen.

Die Methode entwickelte sich aus der Anwendung verschiedener Hilfsmittel wie Kepner Tregoes Problemanalyse („KT-Analyse“), den Sieben Qualitätswerkzeugen (7Q) und Elementen der Standardisierung.

Basierend auf der Erkenntnis, dass die Anwendung der Hilfsmittel umso erfolgreicher war, je stärker die Anwendung in Teams vollzogen wurde, entwickelte sich eine teamorientierte Gesamtmethode. 1987 publizierte Ford diese neue Methode „TOPS | Team Oriented Problem Solving“. Nach ihrer Pilotierung und zahlreichen Weiterentwicklungen entstand schließlich der Name „Acht Disziplinen“ mit seiner heute gebräuchlichen Kurzform „8D“.

Zielsetzung und Vorgehen

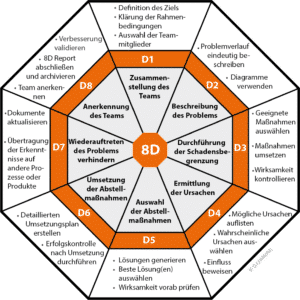

Die 8D-Methode stellt ein stringentes Vorgehensmodell für die Problemlösung dar. Sie dient der Ermittlung von Fehlerursachen und deren nachhaltiger Abstellung. Die Methode bedient sich dabei eines systematischen, teamorientierten Prozesses, dessen Schritte sukzessive durchlaufen werden. Jeder Schritt ist mit einem definierten Ziel und Arbeitsergebnis verbunden:

- D1 | Zusammenstellung des Teams

Die Mitarbeiter, die das Problem als Team mit 8D bearbeiten werden, sind identifiziert. - D2 | Beschreibung des Problems

Die detaillierte Darstellung des Problems (Istzustand) auf der Basis von Zahlen, Daten und Fakten ist erfolgt. - D3 | Durchführung der Schadensbegrenzung

Alle notwendigen Maßnahmen zum Schutz des Kunden vor fehlerhaften Teilen oder Leistungen sind getroffen. - D4 | Ermittlung der Ursachen

Die für das Problem verantwortlichen Hauptursachen sind identifiziert und bewiesen. - D5 | Auswahl der Abstellmaßnahmen

Abstellmaßnahmen sind ausgewählt und ihre Wirksamkeit ist bewiesen. - D6 | Umsetzung der Abstellmaßnahmen

Die Abstellmaßnahmen sind eingeführt und ihre Verbesserungswirkung ist kontrolliert. - D7 | Wiederauftreten des Problems verhindern

Maßnahmen, die ein Wiederauftreten des Problems verhindern, sind ausgewählt und implementiert. - D8 | Anerkennung des Teams

Die Problemlösung ist abgeschlossen und die Leistung des Teams wurde anerkannt.

8D kommt zum Einsatz, wenn Problemursachen unbekannt sind. Die Methode ist gleichzeitig Prozessbeschreibung (8D-Methode) und Berichtsform (8D-Bericht | 8D-Report).

Die acht Schritte von 8D bauen sukzessive und stringent aufeinander auf; sie berücksichtigen sowohl die ggf. zügige Handlungsnotwendigkeit (D3) und das nachhaltige Verstehen und Abstellen des Problems (D4-D7)

Zentrales Kommunikationsmedium: Der 8D-Bericht

8D steht neben der Methode auch für deren spezifisches Dokumentations- und Kommunikationsform: Der standardisierte 8D-Bericht dient mit acht Kapiteln zur Aufnahme aller Informationen. Er stellt damit unternehmensintern sowie zwischen Kunde und Lieferant das zentrale Kommunikationsmedium dar.

Neben dem 8D-Bericht bedient sich die 8D-Methode vieler Hilfsmittel und greift auch hier wiederum auf weltweite Standards zurück, beispielsweise das Pareto-Diagramm, Verlaufsdiagramm, Boxplot, Ursache-Wirkungs-Diagramm, Streudiagramm und Korrelationsanalyse.

Standardisierung der Methode und weltweiter Einsatz

Zurück zu den Anfängen. Mit dem flächendeckenden Einsatz der Methode und ihren Erfolgen bei Ford erlangte diese schnell Bekanntheit: Zunächst wurde sie in der Automobil- und Elektronikindustrie eingeführt und fand schließlich branchenübergreifende Verbreitung und weltweiten Einsatz.

Heute gehört die 8D-Methode zusammen mit dem 8D-Report auch in Deutschland zum Satz der Standardmethoden im Qualitätsmanagement. Vom Verband der Automobilindustrie (VDA) ist sie darüber hinaus entsprechend standardisiert worden.

8D | Merke

- 8D ist eine Problemlösungsmethode in acht Schritten

- Die 8D Erfolgsfaktoren: Teamorientierung, Systematik, Stringenz, Nachhaltigkeit

- Der 8D-Bericht (8D-Report) dient der Dokumentation und Kommunikation

Dr. Urte Helling

SIX SIGMA Master Black Belt

Dr. Urte Helling ist Gründerin von Q-LEARNING. Aus der Automobilindustrie kommend und auf zahlreiche Methodenausbildungen blickend widmet sie sich seit über zehn Jahren der Vermittlung, Anwendung und Weiterentwicklung von Qualitätsmethoden.

© Q-LEARNING | QLMB-4502